実例集

離型性とは表面に粘着や焼き付きを起こさない性質を表し、非粘着性ともいいます。フッ素樹脂コーティングのフライパンやホットプレートなどが焦げつきを起こさないのはこの特性によるものです。

工業製品ではプラスチック・ゴムなどを形取る際に金型を用いますが、非常に粘着性のある材料を成型するためには金型表面を離型性に優れたコーティングを施す必要があります。

| 現状の対策 | 問題点 | |

|---|---|---|

| 1 | 磨き等で離型抵抗を抑える |

抜本的な離型対策とはならず |

| 2 | 油、グリスを塗る |

環境への問題点※や、 皮膜の不均一性など ※2006年7月以降RoHS指令により6価クロムが規制 |

| 3 | テフロンコーティング処理 |

耐久性の問題(皮膜硬度が低い) |

| 4 | 離型剤の多量使用 |

離型剤の多量使用 |

問題解決実例

| ● before |

|---|

| PP樹脂射出成形用コアピンにて離型性が悪く、変形による不良が多発していた。 |

| ● after |

|---|

| 離型性が飛躍的に向上し、変形不良が皆無となった。現在20万ショットノーメンテで量産中。 |

| ● before |

|---|

| シリコンゴム射出成形にて、離型性が悪く、離型剤を使用し、手動にてエアブローを用い脱型させていた。 |

| ● after |

|---|

| 離型剤無しで、エアブローを用いず脱型可能となり、生産効率が50%改善された。 |

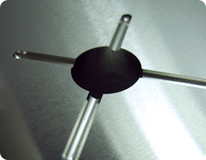

| ● before |

|---|

| ロボット溶接用トーチノズルにて、スパッタが付着し、定期洗浄による工程ロスが問題となっていた。 |

![]()

プロトニクスシステム®MISを採用

| ● after |

|---|

| スパッタ付着が飛躍的に軽減し、稼働率が約30%改善された。 |

| ● before |

|---|

| ウレタンゴム成形にて、離型性が悪く、脱型時の変形による不良が多発していた。 |

| ● after |

|---|

| 離型性向上によって、不良率が激減し、作業効率も大幅に改善された。 |

| ● before |

|---|

| 樹脂ペレット再生用設備の押出用スクリュにて、シリンダー内の流動性が悪く、吐出量が不安定であった。 |

| ● after |

|---|

| 吐出量が安定したことにより、粒子の均一な樹脂ペレットが生産可能となった。 |

| ● before |

|---|

| シリコンゴム成型用金型にて、製品の都合上、離型剤が使用不可の為、離型不良が問題となっていた。 |

| ● after |

|---|

| 離型性が著しく向上し、製品の新規立上げに貢献した。 |

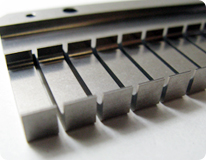

| ● before |

|---|

| 事務用品用熱溶着金型にて、従来テフロンテープを使用していたが、耐久性が無く付着、糸引きが問題となっていた。 |

| ● after |

|---|

| 非粘着性が向上し、不良率が激減した。 |

| ● before |

|---|

| ガラス入りPPS樹脂にて、TINコーティングを行っていたが、離型不良が問題となっていた。 |

| ● after |

|---|

| 離型性が飛躍的に改善され、現在80万ショットノーメンテで量産稼働中。 |

| ● before |

|---|

| ウレタン系エラストマーの射出成形において、離型性が悪く、1ショットごとに離型剤を塗布していた。 |

| ● after |

|---|

| 離型剤が不要となり、成形サイクルカが1/3まで短縮され、コストダウンに大きく貢献した。 |

| ● before |

|---|

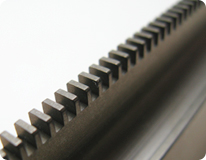

| ABS樹脂の射出成形において、取出時のランナーカット用刃物での材料付着が問題となっていた。 |

| ● after |

|---|

| 刃物表面への材料付着が皆無となり、完全自動化が実現した。 |

| ● before |

|---|

| 半導体製造装置の銀ロウ付け工程にて、銀ロウの付着蓄積により、作業効率の低下が問題となっていた。 |

| ● after |

|---|

| 銀ロウの付着蓄積が軽減され、作業効率が60%向上した。 |

| ● before |

|---|

| 精密樹脂成型品の搬送用プレートにて、静電気による付着及び寸法公差に問題が生じていた。 |

| ● after |

|---|

| 静電気による付着が皆無となり、均一な皮膜施工により、緻密な寸法管理にも対応可能となった。 |